硅微粉(超细石英粉)表面改性原理

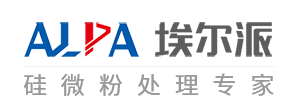

一般来说,石英粉体的颗粒越细,比表面积越大,表面活性羟基越多,越易进行化学反应,改性后效果更好。石英等硅酸盐矿物经机械粉碎后,新生表面上产生游离基或离子,在外界条件作用下,表面产生Si-OH,Si-O-Si和Si-OH···H等几种基团,易与外来的官能团发生键合,达到改性目的,为表面改性提供了基础。在改性过程中,温度,改性剂的选择、用量及处理方法,改性工艺等是影响改性效果的主要因素。

硅微粉(超细石英粉)改性工艺

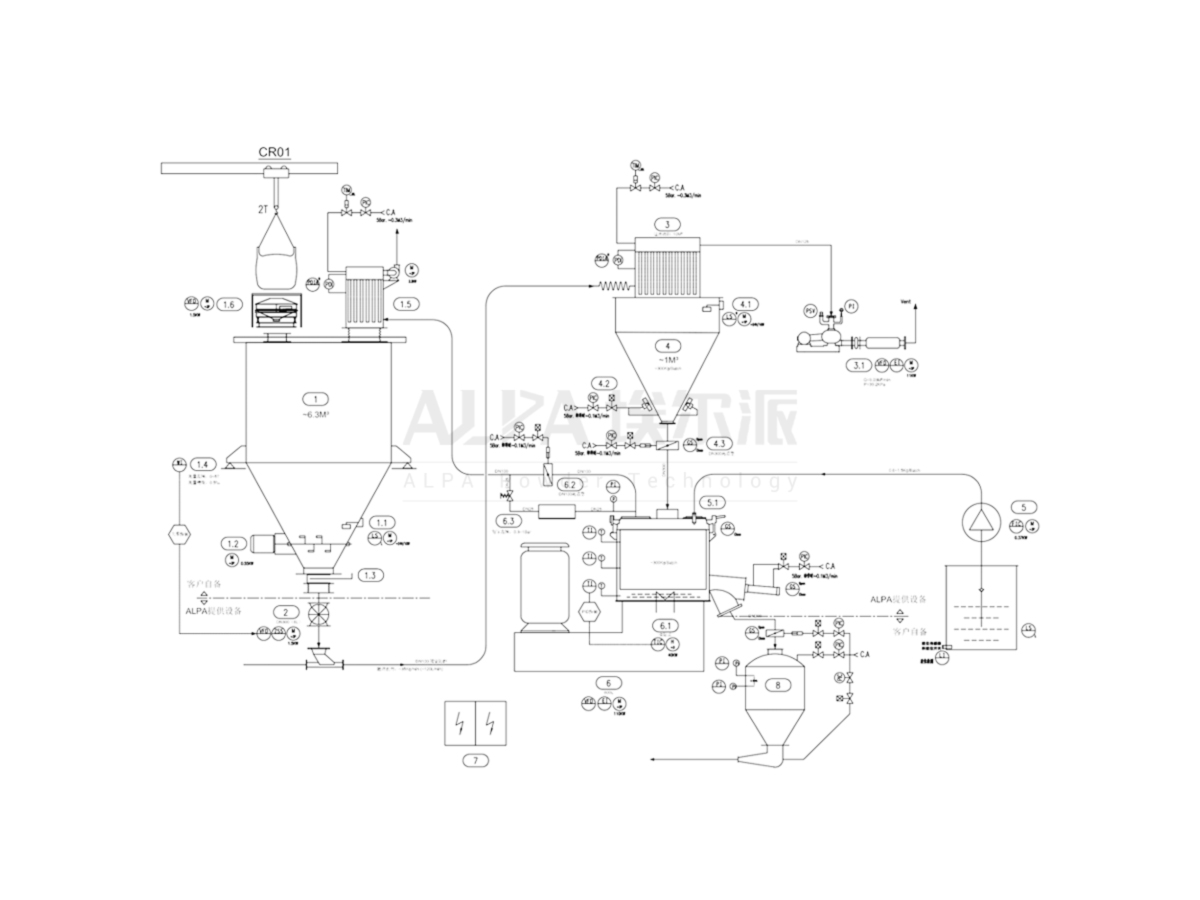

硅微粉(超细石英粉)干法改性一般采用高速搅拌机来完成。

原理及特点:间歇式批次工作。适于硅烷类等助剂对改性温度高,反应时间长的物料改性带有加热和定时装置,改性温度和时间可控。内衬可采用陶瓷材料,零金属污染。

带有加热和定时装置,改性温度和时间可控

通过均匀喂料和和改性剂的定量喂入的协调性来保障物料包覆的充分性

适用范围广,对各种无机矿物粉均可达到理想的活化效果

系统温度与时间的调控,保证改性反应或包覆的充分性

硅微粉改性剂

对硅微粉改性的改性剂主要有硅烷偶联剂、铝酸酯偶联剂、钛酸酯偶联剂等。工业上常用脂肪酸和一些阳离子表面活性剂(如十六烷基三甲基溴化铵等)对石英粉体表面改性,这些改性剂价格低廉,工艺简单,但改性效果一般,改性后属于粗级产品。

硅烷偶联剂

硅烷偶联剂对石英粉体表面改性效果最好,但成本较高,铝酸酯和钛酸酯偶联剂成本较低,改性较容易,但改性效果比硅烷偶联剂差,原因在于硅烷偶联剂与石英粉体表面的硅羟基缩水键合所需能量较高,而铝酸酯和钛酸酯偶联剂中的Al3+、Ti3+半径大,很容易与硅羟基缔合,结合在石英粉体表面,较之Si-O-Si键键级低,不如硅烷偶联剂改性后效果稳定。

铝酸酯和钛酸酯偶联剂

用铝酸酯和钛酸酯偶联剂对石英粉体改性时,偶联剂的水解几乎是不能加水的,否则很容易屏蔽偶联剂,形成乳状物,在有机溶剂中溶解使用效果最好,如甲苯,丙酮等。而如果硅烷偶联剂不水解,则很难与石英粉体表面发生键合。

硅微粉(超细石英粉)表面改性发展趋势

当前对改性的石英粉体粒度要求趋于超细化,纳米石英粉体具有三维网状结构,具有优越的稳定性、增稠性、触变性、电绝缘性、吸收性及削光性等性能,在众多应用领域内独具特性,有着不可取代的作用,具有很好的发展前景。但极易团聚,表面有大量的活性点,易吸附各种原子和分子。由于具有良好的透光率和红外线反射能力等,被大量应用于薄膜、涂料等领域中。但纳米石英粉体的制备较之微米级成本高,市场需求大。

对于不同应用领域,对改性石英粉体的要求各有差异,如应用于塑料薄膜,则要求石英粉体粒度要求高,粒度太大,则无法吹膜,且薄膜的力学性能会大力下降。改性剂不同,填充的聚合物也会不同,因为不同的化学基团结构相容程度差异较大。如带有链烯基、氯烃基的偶联剂改性后石英粉体被大量填充于PE中,被带有多硫烃基的偶联剂改性后则大量填充于橡胶中。随着科学技术的发展,石英粉体的改性技术会变得更行业化、更简单高效。改性剂多能性会增强,适用范围更广,成本更低,改性效果更优异。

由于石英粉体的特性,在各行业的应用价值极高,未来将会在科技发展和社会生活中得到更好的开发。随着社会需求的增加,技术的发展。石英粉体粒径会细小化,球形化。超细石英粉体的的制备技术会更合理,更经济,会大幅提高石英粉体本身的应用价值。随着生产设备的不断提高,高端改性技术会日趋工业化,将极大拓宽其应用领域。总之,我国的石英粉体改性研究已经取得重大成果,将来必在一些未知应用领域中大放异彩。