天然石英砂

石英砂是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,其主要矿物成分是SiO2 ,石英砂的颜色为乳白色、或无色半透明状,硬度7、性脆、无解理,贝壳状断口,油脂光泽,密度为2.65,堆积密度(1-20目为1.6,20-200目为1.5,其化学热学和机械性能具有明显的异向性,不溶于酸,微溶于KOH溶液,熔点1750℃。石英有较高的耐火性能,工业上将石英砂常分为:普通石英砂,精制石英砂, 高纯石英砂,熔融石英砂等。

石英砂加工工艺

目前国内生产石英砂的工艺一般采用湿法和干法两种工艺

矿石→棒式振动喂料机→球磨机加工工艺

干法加工工艺

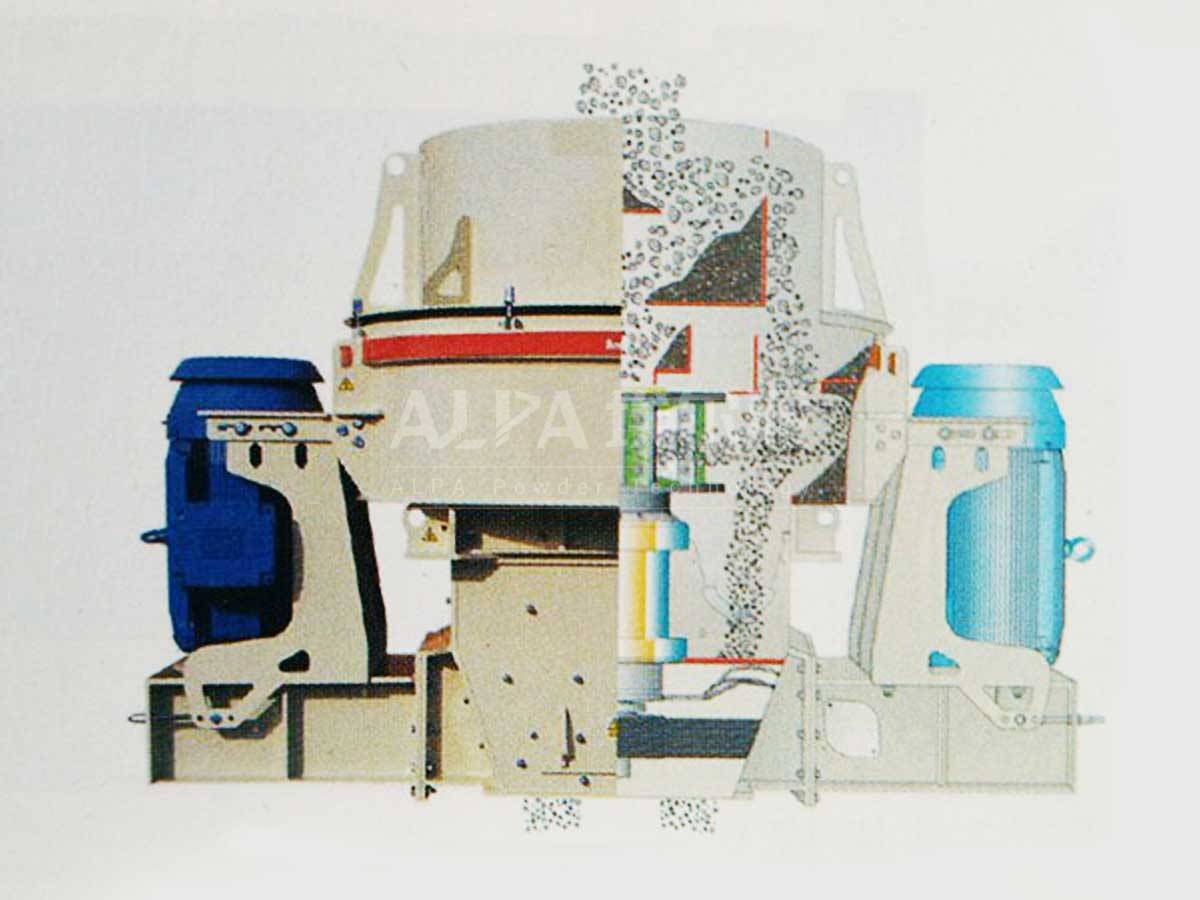

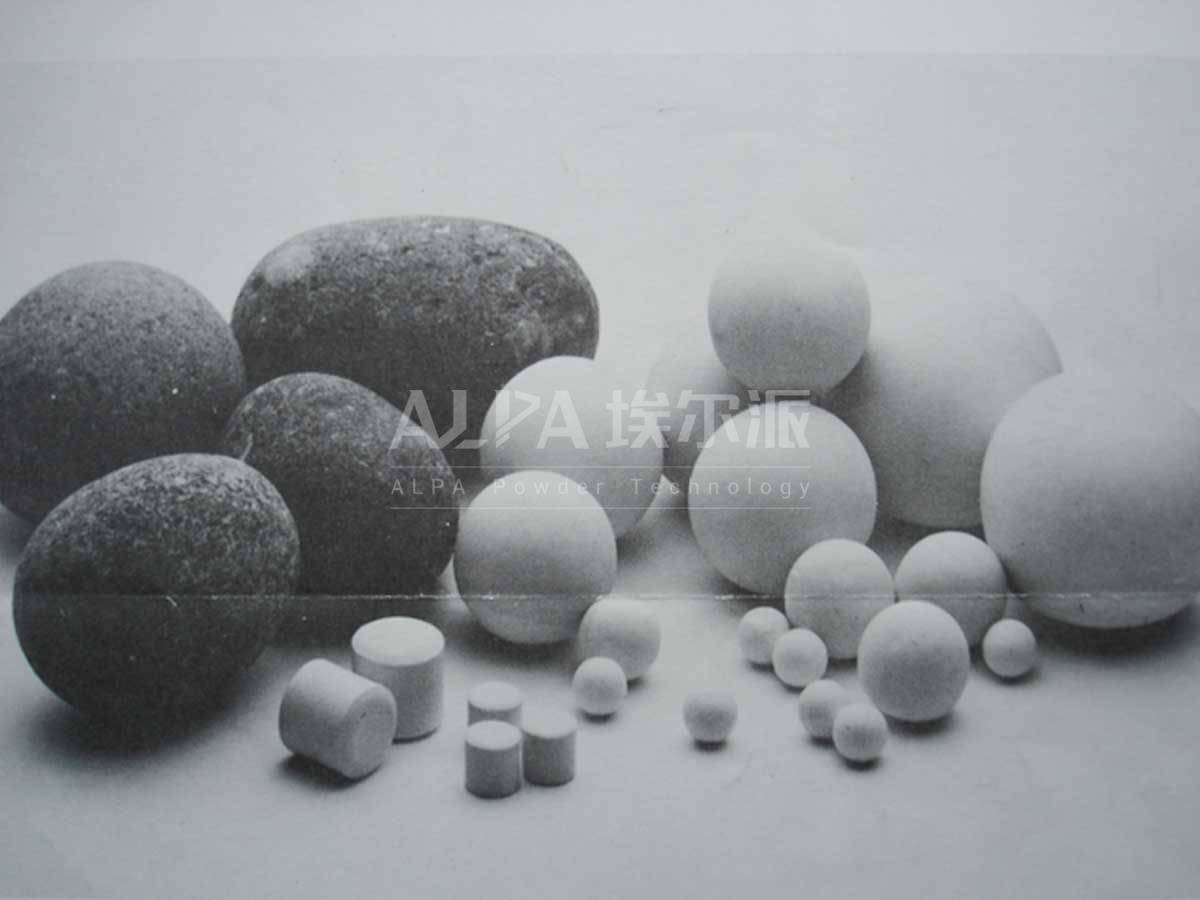

人工择选好的矿石经棒式振动喂料机定量喂入特殊设计的球磨机(衬板石英石;出料方式:中间和磨尾出料),研磨后的混合砂由皮带输送机输入至第一道筛分机分选(可根据要求跟蓖板配合分选成品砂的上限,一般为20目、16目),20目以粗的继续进入球磨机研磨,筛分完的混合砂送入笼式动态分选机分选,根据实际要求把120目以细的细粉分选出来,风选后的砂进入多层振动筛筛分,20~40目;40~60目;60~80目;80~120目等,整个工艺流程粉尘点有效控制,无粉尘外溢,环境友好。

此工艺的突出优点为:

- 球磨机特殊设计,出料流畅,过研磨少,出砂率高;

- 可满足大产量要求,单线产能2~20 t/h设计,人工成本少;

- 创新型的工艺设计,先风选拿掉细粉,再筛分的工艺,提高了筛透率,降低了成品砂上附着的细粉,提高了产品品质和档次。

石英提纯工艺

高纯石英是指SiO₂含量达到99.92%一99.99%的石英砂,一般要求的纯度在99.99%以上。是生产高档石英制品的原料,因其产品具有耐高温、耐腐蚀、低热膨胀性、高度绝缘性和透光性等优异的物理化学性质,广泛应用于光纤通讯、太阳能光伏、航空航天、电子及半导体等高新技术产业,战略地位十分重要。

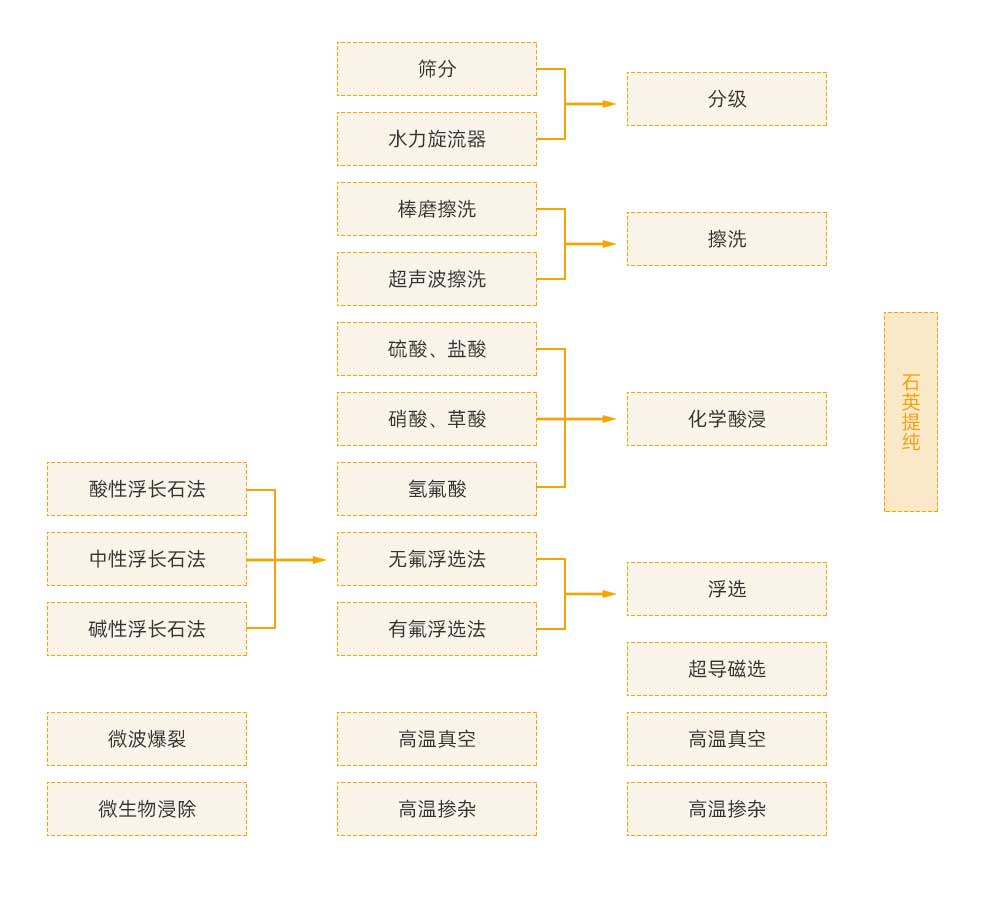

石英原料中除了主要矿物石英外,通常伴生有长石、云母、粘土和铁质等杂质矿物。选矿提纯的目的就是根据产品对粒度、杂质含量要求的不同,采用适当的选矿方法和工艺流程提高产品纯度、降低杂质含量。石英砂的选矿提纯视其中杂质Al₂O₃、Fe₂O₃、和Ti、Cr等含量、赋存状态以及对产品粒度要求来进行的。

一般认为除了氧化硅以外的其他都是杂质,所以石英的提纯工艺就是尽量提高产品中二氧化硅的含量,而降低其他杂质组分的含量。

目前,工业上成熟应用的石英提纯传统工艺有分选、擦洗、煅烧-水淬、磨矿、筛分、磁选、重选、浮选、酸浸、高温脱气等,深度提纯工艺有氯化焙烧、辐照色选、超导磁选、高温真空等。

石英原料其中的含铁杂质和含铝杂质被认为是主要的有害杂质, 所以石英原料的提纯方法和工艺流程的进步和发展也主要体现在对含铁杂质和含铝杂质的有效脱除上。

含铁杂质的脱除

铁在石英原料中主要以五种形式存在:

(1)以细微粒状态赋存在粘土或高岭土化的长石中;

(2)以氧化铁薄膜形式附着于石英颗粒表面;

(3)铁矿物或含铁矿物;

(4)以扩散状态赋存于石英颗粒内部;

(5)以固溶体状态存在于石英晶体内部。

针对不同的铁质赋存状态,一般采用以下分选与提纯方法:a.筛分、分级;b.擦洗、重选;c.磁选;d.酸洗;e.微生物浸除法。

含铝杂质的脱除

石英原料中的含铝杂质主要来自长石、云母和粘土矿物。对于粘土矿物中的氧化铝成分可由擦洗、分级脱泥流程去除,而对存在于长石和其他矿物中的氧化铝,则主要采用浮选和电选等方法以达到脱除氧化铝的目的。

针对铝杂质,一般可采用以下分选与提纯方法:a.有氟浮选法;b.无氟浮选法;c.氯化焙烧法。

具体的石英提纯生产工艺为:以脉石英砂为原料,通过煅烧、浮选和酸浸等物理化学方法对石英粉进行提纯,得到了最佳的提纯工艺:原料中加入2% 的NaCl 粉末于820 ℃下煅烧2h,倒入浮选液中淬火,然后浮选。浮选液pH=2, 阴阳离子捕收剂十二烷基磺酸钠和十八胺在溶液中的浓度分别为0.82mg/L 和1.1mg/L,浮选时间为5min,然后对石英粉进行酸浸,酸液中水、浓盐酸与40% 氢氟酸的体积比为50∶50∶5,酸浸时间为8h, 酸液与石英粉的重量比为3∶1。石英粉经最佳工艺处理后,其杂质含量达到了高纯二氧化硅的标准,其SiO₂ 含量达到99.99%~99.999% ,铁含量为0.8×10-6 、铝含量为16.1×10-6 、钛含量为4.2×10-6。

石英提纯是一项技术要求较高的过程,对工艺的各个参数的控制,生产车间的洁净度,工人的操作规范等都有很高的要求,需要在生产过程中总结经验。

几种用途较广的石英砂的介绍

炉料用石英砂

将大颗粒的石英砂作为耐火骨料,用于各种工业窑炉,粒度在20~30mm以下,需要较好的粒型及耐火度。石英矿石鄂破至80~120mm,进入圆锥破碎机破碎到20~30mm。破碎后的物料通过密闭式斗提机提升至振动筛筛分,大约20mm返回圆锥破重新粉碎,小于20mm的进入料仓储存,在料仓下部多个筛分机进行精密筛分。(0~1mm;1~5mm;5~10mm;10~20mm)

光伏玻璃石英砂

太阳能光伏玻璃要求具有更高的透光性和白度,因此要求石英砂铁含量低,杂质少,砂的细度在28~140目之间。对优质的脉石英矿,铁含量低于20~80ppm,无需选矿提纯即可达到光伏玻璃的要求,因此只需要制造成粒度和分布合格的干砂即可。

压板石英砂

人造石英石板的生产工艺使用的填料是高耐磨的石英砂和石英粉,填料含量高达90%左右。用于压制石英板的石英原料是高白度的不透明石英、半透明石英、透明石英,细度在4~6目;6~8目;8~10目;10~20目;20~40目;40~70目;70~120目。

石英玻璃石英砂

随着科学技术的进步,光电源、电子工业、光通讯、SiO₂薄膜材料、大规模和超大规模集成电路、激光、航天、军工等高科技产业迅猛发展,对高品级的石英原料的需求量很大。但由于这些特种石英原料对质量的要求很高,通常需求含量大于99. 9 % , 甚至99. 99 % , 而允许的杂质含量非常低。